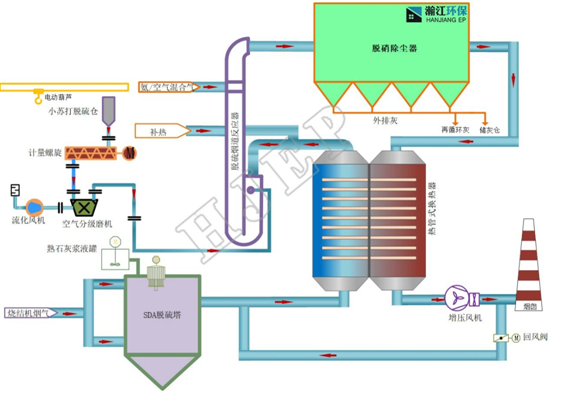

自湿法脱硫塔出口截取烟气,送至新建脱硫脱硝脱二噁英除尘一体化(GIPT)系统。

烧结机主抽风机出口烟气(约130℃)经SDA脱硫塔(降温15℃至115℃)脱除大部分SO2,一级脱硫后烟气(SO2浓度约50mg/Nm³)经GGH升温至195℃,再经直燃炉加热至230℃后进入烟道脱硫反应器,在反应器入口,注入磨细的小苏打,在反应器中,烟气中的SO2及其他酸性气体迅速与小苏打反应而高效脱除。脱硫后烟气携带脱硫灰在烟道反应器中往上流动,然后与氨系统来的氨/气混合气在喷氨格栅进行混合后进入脱硝除尘器,在除尘器中戈尔DeNOx催化滤袋的作用下,烟气中NOx与NH3进行催化反应生成氮气和水。

净化后的烟气通过增压风机进入烟囱排放。

2)工艺系统组成

•烟气系统

•SDA脱硫塔系统

•换热系统

•热风炉系统

•小苏打脱硫提效系统

•氨系统

•脱硝脱二噁英除尘系统

3)技术特点

♦在同一个装置上同时实现脱硫提效、脱硝、脱二噁英、除尘、减白,工艺简洁,操作方便、运行可靠、系统运行费用低;

♦实现SO2、SO3、F-、CL-、NOx、二噁英、重金属、粉尘的超低排放;

♦工艺具有前瞻性,可实现全部污染物的近零或超低排放,为未来环保指标提升预留空间。

♦烟气中的重金属、粉尘等被滤袋高效脱除,完美保护了滤料内部催化剂,脱硝滤袋使用寿命高达10年以上,减少不必要的停机及检修;

♦低温脱硝温度230℃即可,脱硝反应温度低,工况烟气量小,设备投资小,系统散热少,节约能耗;脱硝滤袋脱硝效率高,230℃时达到90%以上,氨逃逸低,小于1.5ppm;

♦脱硫、喷氨、反应混合器采用独有的烟道混合反应器,效率高,占地省;

♦一级脱硫采用SDA,二级脱酸采用小苏打工艺,系统运行经济性好,酸性气体可控性高;

♦二级脱酸反应器采用独有的烟道反应器,效率高,占地省;

♦换热器采用热管式,可靠性好,故障率低,免维护;

♦系统阻力小(SDA+GIPT总压降≤4300Pa)、运行电耗低;

♦加热炉采用内置式直燃炉,高炉煤气为热源,大幅削减烟气中CO和有机挥发份,节约燃气;

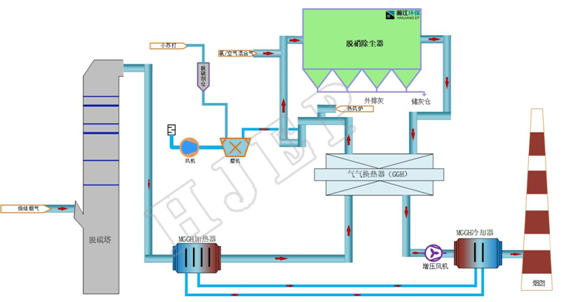

湿法脱硫+脱硫脱硝脱二噁英除尘一体化(GIPT)

1)工艺流程

自烧结机湿法脱硫塔出口截取烟气,送至新建脱硫脱硝脱二噁英除尘一体化(GIPT)系统。

烟气先经MGGH加热器升温至78.5℃,从饱和湿烟气变成干烟气,再经GGH升温至195℃,再与热风炉系统送来的高温烟气进行混合后温度提升至230℃以上,然后进入烟道脱硫反应器,在反应器入口,注入磨细的小苏打,在反应器中,烟气中的SO2SO3等酸性气体迅速与小苏打反应而高效脱除。脱硫后烟气携带脱硫灰在烟道反应器中往上流动。与氨系统来的氨/气混合气在喷氨格栅进行混合后进入脱硝脱二噁英除尘器,在除尘器中戈尔催化滤袋的作用下,烟气中NOx与NH3进行催化反应生成N2和H2O,二噁英在催化滤袋催化下分解为CO2和HCL。

净化后的烟气进入GGH降温并通过增压风机增压后送至MGGH冷却器。在MGGH冷却器中,烟气温度被降至不低于90℃后进入新建烟囱排放。

2)工艺系统组成

•烟气系统

•换热消白系统

•热风炉系统

•小苏打脱硫提效系统

•氨系统

•脱硝脱二噁英除尘系统

3)技术特点

u 现有脱硫系统无需改造,直接与GIPT系统衔接,接口过渡时间短(停机接口时间≤10天),减少过渡停机损失。

u 在同一个装置上同时实现脱硫提效、脱硝、脱二噁英、除尘、减白,工艺简洁,操作方便、运行可靠、系统运行费用低;

♦实现SO2、SO3、F-、CL-、NOx、二噁英、重金属、粉尘的超低排放,完全解决了湿法脱硫后的超低排放问题;

♦工艺具有前瞻性,可实现全部污染物的近零或超低排放,为未来环保指标提升预留空间。

♦湿法脱硫烟气升温后,烟气中的溶解盐、重金属、粉尘等被滤袋高效脱除,完美保护了滤料内部催化剂,脱硝滤袋使用寿命高达10年以上,减少不必要的停机及检修;

♦低温脱硝温度230℃即可,脱硝反应温度低,工况烟气量小,设备投资小,系统散热少,节约能耗;脱硝滤袋脱硝效率高,230℃时达到90%以上,氨逃逸低,小于1.5ppm;

♦脱硫、喷氨、反应混合器采用独有的烟道混合反应器,效率高,占地省;

♦采用小苏打二级脱酸工艺,系统运行经济性好,酸性气体可控性高。

♦系统阻力小(湿法脱硫+GIPT总压降≤4500Pa)、运行电耗低;

♦加热炉采用内置式直燃炉,高炉煤气为热源,大幅削减烟气中CO和有机挥发份,节约燃气;

版权所有:Copyright(C)2016-2018 银河集团9873.cσm 备案号:鲁ICP备19027817号-1 技术支持:济南网站建设